大功率白光【LED净化灯】“高效均流”并联供电系统设计

系统结构和原理

大功率白光LED的供电系统需提供大电流并具备高稳定性,相比多支路并联供电系统而言,在同等电流需求下,单支路供电系统需提供的电流更大,因此单支路型电源的寿命短。鉴于此,设计了双支路DC/DC并联供电系统,两个支路实现分流工作,既提高了效率,又延长了使用寿命,具有传统驱动系统不可比拟的优点。

设计方案如图1所示,采用两个DC/DC支路同为Buck型降压电路、电子开关实现支路电流调节、PWM(PulseWidthModulation)驱动信号占空比实现稳压、霍尔电流传感器并辅以调整、比较、延时等电路实现过流保护。所设计的驱动电源包括4部分:双DC/DC并联模块;电压、电流采样模块;过流保护及自恢复模块;ARM7(LPC2148)主控模块。图1中(1)为DC/DC支路2的控制信号PWM2,其占空比决定支路2的输出电压;(2)为DC/DC支路1的控制信号PWM1,其占空比决定支路1的输出电压;(3)为均流控制信号PWM3.系统工作原理是:利用两PMOS(P-channelMetal-Oxide-Semiconductor)电子开关(Electronicswitch1、Electronicswitch2)实现两支路均流,通过采集输出电压并调节PWM1和PWM2的占空比实现稳压,通过霍尔电流传感器并辅以调整、比较、延时等电路实现过流保护

系统的模块化设计

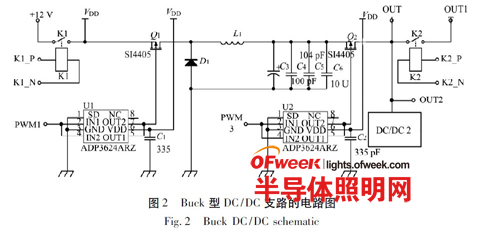

2.1DC/DCBuck型稳压电路

两个DC/DC支路采用PWM(PulseWidthModulation)控制的Buck型降压电路(见图2).图2中OUT1为支路1的输出电压,OUT2为支路2的输出电压。利用电感和电容的储能特性,随着PMOS管不停地导通和关断,具有较大电压波动的直流电源能量断续地经过开关管,暂时以磁场能形式存储在电感器中,然后经电容滤波得到连续的能量传送到负载,得到脉动较小的直流电压,实现DC/DC变换。

PMOS管型号为SI4405,PMOS驱动器为ADP3624;PWM1、PWM2为由ARM7产生的频率固定、占空比可调的方波信号,可分别调节两DC/DC支路的输出电压。为得到稳定的输出电压,采取如下设计方案:

1)合理选择PWM频率,有效降低输出电压的纹波系数,设计中取为20kHz;

2)当负载变化时,通过计算输出电压(由AD采样获得)与目标值的差值大小,采用模糊PID(Proportion-Integral-Derivative)算法,调节PWM1、PWM2的占空比,在较短时间内,调整输出电压至所需的稳定值。

两个DC/DC支路的均流方案如下:在两个DC/DC支路的输出端分别接高速PMOS电子开关,利用ARM7输出一个50%占空比的方波信号(PWM3)控制一路PMOS电子开关,同时利用该方波信号的反相信号控制另一支路的PMOS电子开关。由于两支路输出电压相等,且在推挽模式下各工作50%时间,进而可实现均流作用。

2.2电流及电压采集模块

采用霍尔传感器(ACS712-20A)测量LED电流,它是利用霍尔效应制成的传感芯片,最大可测电流为20A,满足白光LED净化灯照明时所需的大电流要求。该器件内部集成精确的低偏置线性霍尔传感电路,且其铜制的电流路径靠近晶片表面,通过该铜制电流路径施加的电流能被集成霍尔芯片感应并转化为比例电压输出。通过标定霍尔传感器的输出电压与流经电流的关系,就可确定流经LED的电流大小。由于ACS712-20A的输出电压及被测电流间的反应灵敏度较低,故设计了一个灵敏度增强电路,主放大器为LM358,该电路可将灵敏度提高约3.3倍。利用AD转换芯片ADS1100采集负载两端电压,实现反馈控制。

2.3过流保护及自恢复模块

该并联均流供电系统具有过流保护及自恢复功能,实现原理如图3所示。其工作过程如下。1)将霍尔电流传感器输出的电压信号通过比例放大、电压比较后产生用于驱动继电器的信号。2)如果电流超过LED承受能力,则比较器输出高电平,此时继电器驱动器2立即动作,同时将DC/DC主电路的K1和负载回路的K2断开(避免DC/DC储能电容继续向负载充电),形成双重过流保护。3)由于当DC/DC主电路以及负载回路关断后,霍尔电流传感器输出电压不能使比较器继续输出高电压,所以继电器驱动器2无法使K1和K2继续断开。为更长时间保护电子线路不受损坏,设计中加入了延时保护电路,即当电压比较器输出高电平时(继电器驱动器2已工作),向一个储能电容充电(由于充电时间常数小,充电过程很短).当继电器驱动器2停止工作时,该充电电容通过放电作用会使继电器驱动器1在较长的时间内继续动作,从而保持K1和K2持续断开,形成延时保护(K1和K2由继电器驱动器1和2双重控制,任意一个工作时,都可使二者断开).4)当继电器驱动器1或2工作时,可点亮LED,发出报警信号。5)当继电器驱动器1和2均不工作时,继电器开关K1和K2吸合,LED报警灯灭,实现自恢复。

实验结果与数据分析

3.1大功率白光LED与高效均流并联供电系统的集成

为测试所制作的双DC/DC并联供电系统的性能,采用3W大功率白光LED(额定电流750mA、额定电压4.0V)做了驱动实验与性能测试,LED的照片如图4所示。将大功率白光并联供电系统、大功率白光LED、数据编码模块、Bias-Tee耦合模块以及按键/指示灯等进行了系统集成,研制了兼具照明与通信双重功能的通信装置(见图4b).利用该装置,对给出的并联供电系统进行了实验。

3.2照明状态时的均流特性实验

通过按键分别设定驱动器输出电压为0.5V、1.0V和3.0V,接上白光LED,分别读取两个DC/DC支路的工作电流I1和I2、LED两端的工作电压U0以及流经LED的工作电流I0,其测试结果如表1所示。

定义输出电压误差

由表1可见,测得的实际电压与设定值相比,3次测量的误差小于2%,两支路电流的偏差小于1%,实现了很好的稳压与均流效果。

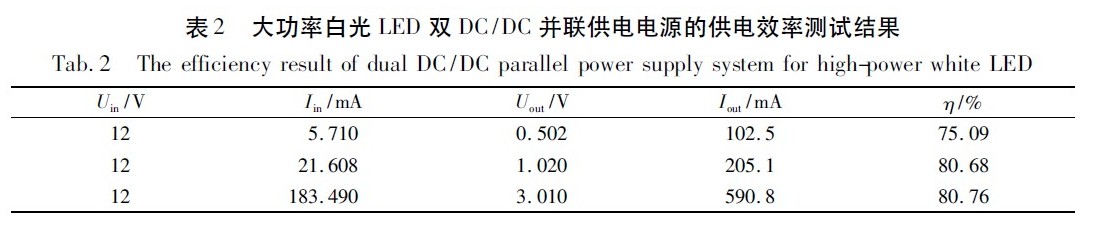

3.3照明状态时的电源效率实验

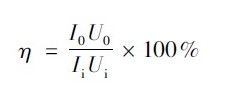

定义供电电源的效率为

其中Ii和Ui分别该系统的输入电压和输入电流。在表1所示的3种驱动情况下,分别测量了电路输入电压,输入电流,输出电压和输出电流,进而计算出供电效率,其结果如表2所示。当电源输出电压较小时,电源的效率较小,当输出电压增大时,电源效率增大,可达80%以上。

3.4可见光通信状态时输出电压的线性区测试

当白光LED处于通信模式时,为保证通信质量,需要提供稳定、线性的驱动电压。为验证该供电系统的线性特性,将其用来驱动白光LED,同时使用可见光PIN探测器测试了探测器的响应。实验测得的PIN探测器输出电压随白光LED净化灯驱动电压的关系如图5所示。可以看出,当驱动电压小于1.6V时,白光LED进入非线性工作区。因此,当将该供电电源驱动白光LED进行可见光通信时,应使其输出电压(亦即Bias-Tee的直流输入电压)调整至线性区中间点(亦称为线性工作点),约为2.7V。

联系方式

- 深圳市光明区玉塘红星社区第四工业区第九栋汇财大厦六楼

- (景先生)135 1099 0967

- (杨先生)135 1060 9647

- 86-0755-2371 3785

- 910802862@qq.com

- http://www.lolhfb.com